Spawanie to sztuka i nauka. Połączenie tych dwóch aspektów pozwala na tworzenie trwałych i bezpiecznych konstrukcji, które otaczają nas na co dzień. Od mostów po karoserie samochodowe, spawane elementy są wszechobecne. Ale, jak wiadomo, diabeł tkwi w szczegółach. Nawet najbardziej doświadczony spawacz może popełnić błąd, a drobne niedoskonałości mogą prowadzić do poważnych problemów w przyszłości. Dlatego tak istotny jest monitoring procesu spawania, a w ostatnich latach coraz większą popularność zyskują kamery wysokotemperaturowe.

Wyobraźmy sobie, że mamy możliwość widzieć temperaturę w każdym punkcie spawania w czasie rzeczywistym. To właśnie oferują kamery wysokotemperaturowe. Dają nam one bezcenny wgląd w to, co dzieje się podczas całego procesu, pozwalając na wczesne wykrycie potencjalnych problemów i natychmiastową korektę parametrów. To nie tylko poprawa jakości spoin, ale również oszczędność czasu i pieniędzy, które w innym przypadku zostałyby zmarnowane na naprawy i straty materiałowe.

Zrozumieć wyzwania spawania i dlaczego potrzebujemy kamer wysokotemperaturowych

Proces spawania, niezależnie od wybranej metody, jest procesem dynamicznym i pełnym wyzwań. Kontrola parametrów spawania, takich jak natężenie prądu, napięcie, prędkość spawania, przepływ gazu osłonowego czy temperatura, ma kluczowe znaczenie dla uzyskania wysokiej jakości spoiny. Niestety, nawet niewielkie odchylenia od optymalnych wartości mogą prowadzić do powstawania defektów, takich jak pęknięcia, porowatość, wtrącenia, brak przetopu czy zmiany w strukturze materiału. Tradycyjne metody kontroli jakości, takie jak badania wizualne, ultradźwiękowe czy rentgenowskie, są zazwyczaj przeprowadzane po zakończeniu procesu spawania. Oznacza to, że ewentualne wady zostają wykryte dopiero po fakcie, co generuje dodatkowe koszty związane z naprawą lub nawet całkowitym odrzuceniem elementu.

Kamery wysokotemperaturowe oferują zupełnie inne podejście. Dzięki nim możemy monitorować proces spawania na bieżąco, obserwując rozkład temperatur w strefie spawania i wykrywając anomalie, które mogą świadczyć o potencjalnych problemach. Na przykład, zbyt szybki spadek temperatury może wskazywać na niewystarczający dopływ ciepła i ryzyko braku przetopu, natomiast zbyt wysoka temperatura może prowadzić do przegrzania materiału i zmiany jego właściwości. Dzięki tej wiedzy możemy natychmiast reagować i korygować parametry spawania, eliminując w ten sposób ryzyko powstawania defektów.

Technologia kamer wysokotemperaturowych: Jak to działa?

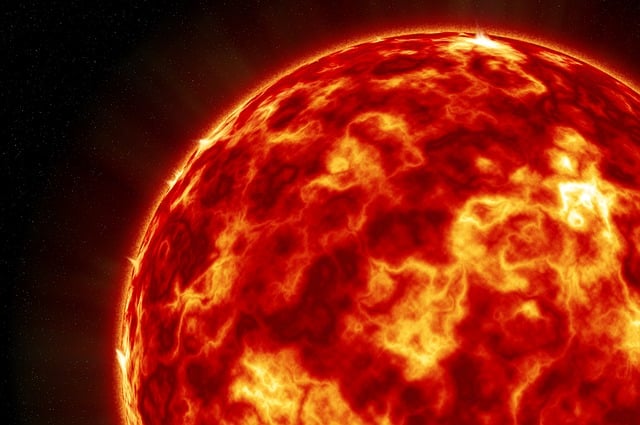

Kamery wysokotemperaturowe, w przeciwieństwie do zwykłych kamer, są przystosowane do rejestrowania promieniowania podczerwonego emitowanego przez obiekty o wysokiej temperaturze. Dzięki temu mogą widzieć ciepło i przetwarzać je na obraz termowizyjny, na którym różne kolory reprezentują różne temperatury. Sercem kamery wysokotemperaturowej jest detektor podczerwieni, który jest w stanie wychwycić nawet niewielkie zmiany w temperaturze. Detektory te są zwykle wykonane z materiałów półprzewodnikowych, takich jak antymonek indu lub tellurek kadmu i rtęci.

Obraz termowizyjny generowany przez kamerę jest następnie przetwarzany przez zaawansowane algorytmy, które korygują zniekształcenia i zapewniają wysoką dokładność pomiaru temperatury. Kamery wysokotemperaturowe są również wyposażone w specjalne obiektywy, które są wykonane z materiałów przepuszczalnych dla promieniowania podczerwonego, takich jak german lub krzem. Ważnym parametrem kamery jest jej rozdzielczość termiczna, czyli minimalna różnica temperatur, jaką jest w stanie zarejestrować. Im wyższa rozdzielczość, tym bardziej szczegółowy obraz termowizyjny i tym dokładniejsze pomiary temperatury.

Zastosowania kamer wysokotemperaturowych w różnych metodach spawania

Kamery wysokotemperaturowe znajdują zastosowanie w monitoringu różnych metod spawania, takich jak spawanie łukowe elektrodą otuloną (SMAW), spawanie łukowe w osłonie gazów obojętnych (GTAW/TIG), spawanie łukowe metalem w osłonie gazów aktywnych (GMAW/MAG), spawanie łukiem krytym (SAW) oraz spawanie laserowe i wiązką elektronów. W każdej z tych metod kamery wysokotemperaturowe mogą dostarczyć cennych informacji o procesie spawania i pomóc w optymalizacji parametrów.

Na przykład, w spawaniu TIG kamera może monitorować temperaturę elektrody wolframowej i zapobiegać jej przegrzaniu, co może prowadzić do zanieczyszczenia spoiny. W spawaniu MAG kamera może kontrolować rozpływ materiału dodatkowego i zapewnić równomierne wypełnienie szczeliny. W spawaniu laserowym kamera może monitorować temperaturę strefy wpływu ciepła i zapobiegać powstawaniu odkształceń. Niezależnie od metody spawania, kamera wysokotemperaturowa staje się niezastąpionym narzędziem do kontroli jakości i optymalizacji procesu.

Optymalizacja parametrów spawania i redukcja defektów dzięki monitoringu termowizyjnemu

Wykorzystanie kamer wysokotemperaturowych do monitoringu procesów spawalniczych otwiera nowe możliwości optymalizacji parametrów spawania i redukcji defektów. Dzięki dokładnym pomiarom temperatury w strefie spawania, możemy na bieżąco kontrolować dopływ ciepła i dostosowywać parametry spawania, takie jak natężenie prądu, napięcie, prędkość spawania czy przepływ gazu osłonowego, do zmieniających się warunków. Na przykład, jeśli kamera wykryje zbyt szybki spadek temperatury, możemy zwiększyć natężenie prądu lub zmniejszyć prędkość spawania, aby zapewnić odpowiedni dopływ ciepła i uniknąć braku przetopu.

Monitoring termowizyjny pozwala również na identyfikację i eliminację przyczyn powstawania defektów. Na przykład, nierównomierny rozkład temperatury w strefie spawania może wskazywać na problemy z przepływem gazu osłonowego lub nieprawidłowe ustawienie elektrody. Zbyt wysoka temperatura w strefie wpływu ciepła może prowadzić do przegrzania materiału i zmiany jego właściwości mechanicznych. Dzięki wczesnemu wykrywaniu tych problemów, możemy podjąć odpowiednie kroki naprawcze i zapobiec powstawaniu defektów, co przekłada się na poprawę jakości spoin i redukcję kosztów.

Integracja kamer wysokotemperaturowych z systemami automatyki i robotyki

Potencjał kamer wysokotemperaturowych jest jeszcze większy, gdy zostaną one zintegrowane z systemami automatyki i robotyki. Dzięki temu możemy stworzyć inteligentne systemy spawania, które automatycznie dostosowują parametry spawania na podstawie danych z kamery, eliminując w ten sposób wpływ czynnika ludzkiego i zapewniając powtarzalność procesu. System taki może na przykład automatycznie korygować prędkość spawania w zależności od grubości materiału lub zmieniać natężenie prądu w zależności od temperatury strefy spawania.

Integracja z robotami spawalniczymi pozwala na jeszcze bardziej precyzyjne i efektywne spawanie. Robot może na bieżąco analizować obraz termowizyjny i dostosowywać swoją trajektorię oraz parametry spawania do zmieniających się warunków. Może również automatycznie wykrywać i naprawiać drobne defekty, co pozwala na uzyskanie spoin o najwyższej jakości. Automatyzacja procesów spawalniczych z wykorzystaniem kamer wysokotemperaturowych i robotów to przyszłość przemysłu spawalniczego.

Przyszłość monitoringu spawania: Kierunki rozwoju i innowacje

Technologia kamer wysokotemperaturowych stale się rozwija, a przyszłość monitoringu spawania rysuje się bardzo obiecująco. Oczekuje się, że w najbliższych latach zobaczymy jeszcze większą integrację kamer wysokotemperaturowych z systemami sztucznej inteligencji i uczenia maszynowego. Pozwoli to na stworzenie jeszcze bardziej inteligentnych systemów spawania, które będą w stanie samodzielnie uczyć się i optymalizować parametry spawania na podstawie analizy ogromnych ilości danych.

Kolejnym kierunkiem rozwoju jest miniaturyzacja kamer wysokotemperaturowych i zwiększenie ich wytrzymałości. Pozwoli to na zastosowanie ich w jeszcze bardziej wymagających środowiskach i w trudno dostępnych miejscach. Oczekuje się również, że pojawią się kamery wysokotemperaturowe o jeszcze wyższej rozdzielczości termicznej i większej dokładności pomiaru temperatury, co pozwoli na jeszcze bardziej precyzyjny monitoring procesów spawalniczych. Wykorzystanie kamery wysokotemperaturowej to inwestycja w przyszłość jakości i wydajności spawania.

Innowacje w dziedzinie oprogramowania również odgrywają kluczową rolę. Rozwój algorytmów analizy obrazu termowizyjnego i automatycznej detekcji defektów pozwoli na jeszcze szybsze i bardziej precyzyjne wykrywanie problemów w procesie spawania. Użytkownicy będą mogli korzystać z intuicyjnych interfejsów, które prezentują dane w sposób przejrzysty i łatwy do zrozumienia, co ułatwi podejmowanie decyzji i optymalizację procesu spawania.

Inwestycja w kamery wysokotemperaturowe to strategiczny krok dla firm spawalniczych, które chcą podnieść jakość swoich produktów, zredukować koszty i zwiększyć swoją konkurencyjność na rynku. Technologie te stają się coraz bardziej dostępne i przystępne cenowo, a korzyści z ich wdrożenia są nieocenione. Warto rozważyć integrację kamer wysokotemperaturowych z systemami zarządzania jakością, aby zapewnić pełną kontrolę nad procesem spawania i spełnić najwyższe standardy jakościowe.